Fothergill Polycom - Sistema di trasporto

Amber Installa la soluzione sopraelevata per lo spostamento della gomma

Fothergill Polycom Ltd (precedentemente Ferguson Polycom Ltd) produce e fornisce mescole di gomma e tessuti rivestiti in gomma da un nuovo stabilimento progettato su misura a Oldham, nel Lancashire. L'azienda è leader nella produzione di masterbatch e mescole di gomma, caricate e colorate, personalizzate e standard di settore, in fogli tagliati e continui e in strisce strette. Questi materiali vengono utilizzati in una varietà di settori e processi, tra cui stampaggio a compressione e a iniezione, calandratura, rivestimento ed estrusione.

Fothergill Polycom Ltd ha oltre 4.000 formulazioni in archivio e continua a progettare e sviluppare compound e masterbatch in base alle specifiche esigenze dei clienti e agli standard di settore. Le applicazioni tipiche includono stampaggi ed estrusioni per il settore automobilistico, guarnizioni per l'uso con acqua e gas, rivestimenti, calandratura e fogli polimerizzati. Sia i polimeri naturali che quelli sintetici vengono lavorati attraverso miscelatori interni o a mulino aperto, e offrono la flessibilità necessaria per soddisfare le esigenze di piccoli e singoli lotti, utili per lavori di sviluppo su piccola scala o per esigenze di compound altamente specializzati.

Nell'ambito del suo programma di investimenti e miglioramenti continui, Fothergill Polycom Ltd si è trasferita in una nuova sede poco distante, garantendo che la posizione non creasse disagi alla forza lavoro e che rimanesse adiacente alla rete stradale della Greater Manchester.

Amber è stata contattata da Fothergill Polycom per fornire un metodo per il trasporto della gomma dai miscelatori ai laminatoi del loro nuovo stabilimento di Drury Lane, a Oldham. In precedenza, questo metodo utilizzava un trasportatore a nastro. Tuttavia, si era rivelato molto inefficiente. La gomma tendeva a cadere oltre i bordi del nastro e a toccare il pavimento, aumentando il rischio di scarto dovuto a contaminazione.

La forte pendenza del nastro trasportatore esistente faceva sì che la gomma tendesse a ricadere lungo il nastro, costringendo gli operatori a intervenire regolarmente per agevolare il processo di trasporto. La nuova posizione del miscelatore implicava che il laminatoio fosse molto vicino e che l'angolazione per depositare la gomma sarebbe stata ancora maggiore nel nuovo sito, il che rappresentava una sfida molto più impegnativa.

L'incarico di Amber presso lo stabilimento di Drury Lane era di trasportare la gomma dai miscelatori ai laminatoi senza che toccasse il pavimento, senza sprechi, senza che gli operatori dovessero intervenire per spingere la gomma verso i rulli e, allo stesso tempo, garantendo pieno accesso ai rulli da entrambi i lati e il tutto in uno spazio molto più ristretto.

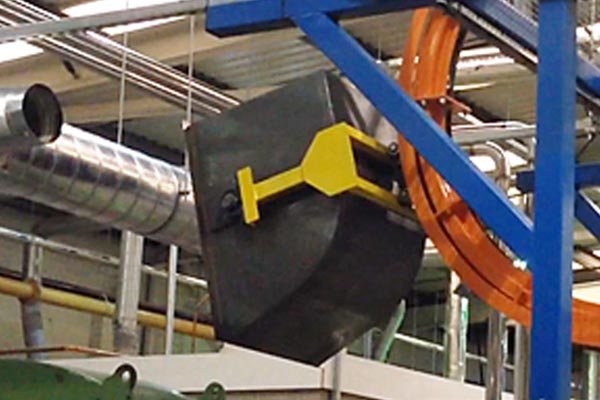

Dopo numerose idee, la soluzione di Ambers Industries è stata quella di creare un circuito utilizzando componenti standard costituiti da binari dritti, curve e catene, insieme a un telaio per sostenere una benna, progettata per essere posizionata sotto il miscelatore e contenere la gomma.

La benna è stata progettata per rimanere in posizione orizzontale sotto il miscelatore, pronta per il carico, e anche durante la salita verticale prima di essere fissata per il ribaltamento verticale, garantendo che la gomma venga espulsa sopra i laminatoi. La benna è stata inoltre rivestita in Teflon per evitare che la gomma si attacchi durante lo scarico.